Ci voleva una emergenza per capire l’utilità delle tecnologie digitali. Ci voleva una emergenza per comprendere il valore, il grande valore, della condivisione e della collaborazione, dell’apertura, del rompere le scatole per capirne il meccanismo, modificarlo, migliorarlo e metterlo a disposizione di altri. Ci voleva una emergenza per scoprire la meraviglia dell’openness, spesso confusa con azioni benefiche di volontariato fini a loro stesse o, peggio ancora, con azioni da parte di singoli “eroi”, “geni” o singole aziende. Ed è con una emergenza che sono nate le valvole da poter applicare a semplici maschere da sub per fare dei caschi respiratori o le mascherine stampate in 3D, non solo da poter donare a chi ne ha bisogno, ma da pubblicare come progetto replicabile che può essere rivisto da altri, adattato, e in alcuni casi auto-fabbricato.

C’era ieri e c’è oggi più che mai un gruppo di open innovatori…

C’è un gruppo privato su Facebook 3D print COVID-19. Un gruppo fatto di makers, designer, programmatori, ingegneri, chimici, medici e molto altro. Un gruppo con le competenze più variegate, miscelate tra loro per realizzare un mix esplosivo di idee utili a quanti sono impegnati nel combattere una battaglia non tanto contro un nuovo virus, quanto con dotazioni che spesso mancano e possono essere riprodotte e prodotte. “Questo gruppo – spiega Salvatore Saldano, founder di ShapeMode e manager di Fablab Milano – è nato dal grande cuore dei makers, che negli anni hanno fatto squadra grazie alla corrente Open Source che ha permesso di creare luoghi fisici, come i fabLab, e virtuali, come questo gruppo, per unire le proprie competenze e metterle a disposizione degli altri. Ognuno con la propria esperienza condivide i propri pensieri e progetti alla community. Insieme ci attiviamo per portarli avanti, creando modelli digitali che poi vengono fabbricati, dando vita a quello che viene chiamata Digital Fabrication”.

Se a unire è l’entusiasmo di molti partecipanti, un’attenzione particolare è data anche alla qualità di quanto viene condiviso. “Stiamo lavorando a questo progetto tutti non solo con grande passione, ma cercando di non far passare il messaggio sbagliato che chiunque possa mettersi a realizzare oggetti senza avere la giusta conoscenza e competenza per farlo”. Ci tiene a sottolinearlo Giuseppe Liuzzi, veterano dell’open manufacturing con la sua associazione Syscracklab. “Le tecnologie in gioco, nel momento in cui parliamo di stampa 3D, sono tante e differenziate per scopi, budget, macchinari e materiali. Per esempio con le tecnologie a disposizione nel nostro fablab Syscrack non è possibile realizzare le valvole progettate dai ragazzi di Isinnova per l’ospedale di Chiari, in provincia di Brescia. In quel caso, come ben spiegato da uno dei ragazzi che ha partecipato al progetto, servono materiali e macchinari particolari che non tutti hanno a disposizione nel proprio fablab e tanto meno a casa”.

Quali sono le bufale uscite intorno ai progetti dei maker nati per rispondere all’emergenza COVID-19?

“Abbiamo cercato anche noi di fare chiarezza intorno alle tante informazioni non corrette uscite sulla stampa e sui social network in questi giorni e che sono anche arrivate alla bufala della denuncia ai ragazzi che avevano fabbricato valvole”, spiega Liuzzi. La fabbricazione delle valvole per i caschi respiratori è nata da una esigenza reale, dell’ospedale di Chiari nel bresciano, raccolta da alcuni, e che ha dato vita a un appello su Facebook di Massimo Temporelli. Appello non passato inosservato, ma che ha portato alla realizzazione di un primo modello stampato in 3D con tecnologia MJF (Multi Jet Fusion) di HP, una stampante di tipo professionale a “polveri”, e un progetto realizzato da Cristian Fracassi, che si è poi evoluto e ha portato a coprire la necessità di quell’ospedale con 100 pezzi. “Da quel primo modello condiviso – continua Liuzzi – si è scatenata una vera e propria gara a collaborare e a riattivare una community italiana che riunisce fablab, makerspace, makers, appassionati e professionisti che esisteva già ma che non sempre riusciva a essere attiva come lo è invece adesso. Questo non significa che, come ha sottolineato lo stesso Fracassi, ognuno possa stampare quel tipo di valvola, che deve essere stampato con macchinari di tipo professionale e che deve seguire procedure di sanificazione non indifferenti. Non si vuole con il nostro lavoro banalizzare la fabbricazione di oggetti che, come in questo caso, è ovvio debbano seguire procedure che solo l’azienda fornitrice conosce bene. Ma in emergenza è stato possibile fare reverse engineering, mettere insieme l’esperienza di molti e soddisfare un bisogno in meno di 24 ore. Non c’è niente di semplice in tutto questo, parliamo di un lavoro di fabbricazione molto complesso e della necessità di certificazioni mediche visto l’utilizzo che del pezzo stampato si deve fare”.

E il progetto delle mascherine 3D? A che punto è?

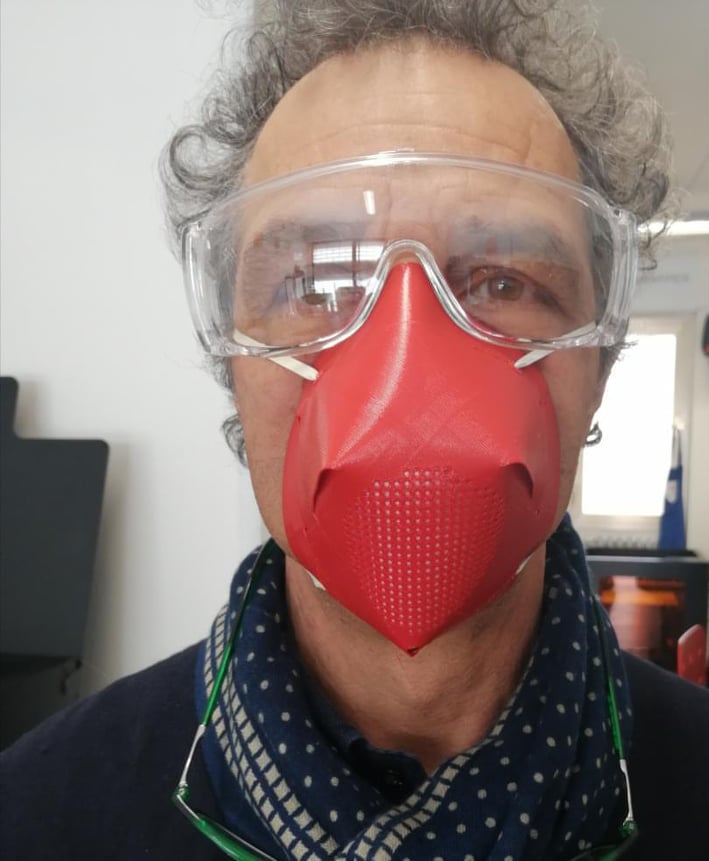

“Dal momento in cui si è compresa l’urgenza di dotare gli operatori sanitari di mascherine di tipo FFP2/FFP3, ci siamo messi al lavoro per cercare di fabbricarne in tempi rapidi, partendo da progetti open source che erano già stati pubblicati da altri nel mondo”, racconta Liuzzi. “Siamo arrivati alla fabbricazione delle prime mascherine seguendo alcuni principi cardine come la replicabilità degli oggetti (e quindi necessità di documentare ogni passaggio come si fa nei progetti open source) e tempi di stampa non eccessivi. Abbiamo raggiunto buoni risultati, ma stiamo lavorando ai filtri perché non vogliamo uscire con un oggetto che non sia sicuro al 100% e che non abbia le caratteristiche idonee per essere usato. Ci siamo aperti anche a un gruppo di makers europei con cui stiamo analizzando nuovi materiali che sembrano abbassare la carica batterica degli oggetti stampati. Quando avremo raggiunto un buon risultato, ci auguriamo in settimana, condivideremo il progetto pubblicamente, mentre per il momento lo stiamo facendo solo con i makers che lo chiedono per dare un contributo in termini di idee di miglioramento”.

“Dal momento in cui si è compresa l’urgenza di dotare gli operatori sanitari di mascherine di tipo FFP2/FFP3, ci siamo messi al lavoro per cercare di fabbricarne in tempi rapidi, partendo da progetti open source che erano già stati pubblicati da altri nel mondo”, racconta Liuzzi. “Siamo arrivati alla fabbricazione delle prime mascherine seguendo alcuni principi cardine come la replicabilità degli oggetti (e quindi necessità di documentare ogni passaggio come si fa nei progetti open source) e tempi di stampa non eccessivi. Abbiamo raggiunto buoni risultati, ma stiamo lavorando ai filtri perché non vogliamo uscire con un oggetto che non sia sicuro al 100% e che non abbia le caratteristiche idonee per essere usato. Ci siamo aperti anche a un gruppo di makers europei con cui stiamo analizzando nuovi materiali che sembrano abbassare la carica batterica degli oggetti stampati. Quando avremo raggiunto un buon risultato, ci auguriamo in settimana, condivideremo il progetto pubblicamente, mentre per il momento lo stiamo facendo solo con i makers che lo chiedono per dare un contributo in termini di idee di miglioramento”.

Le preoccupazioni dei makers, peraltro, riguardano anche la sostenibilità ambientale: “molti – spiega Giuseppe Liuzzi – presi dall’euforia hanno cominciato a stampare senza motivo, a utilizzare materiali tossici che è preferibile non avere a contatto con la pelle e ad acquistare le maschere Decatholon senza rispondere a una richiesta specifica. E’ il comportamento peggiore che si possa avere, perché oltre a inquinare si vanno a sottrarre risorse agli ospedali e alle persone che ne fanno esplicita richiesta”.

Come ci si coordina in una community così grande?

“Abbiamo suggerito a tutti i partecipanti di fare riferimento ai gruppi locali come fablab, consorzi, hackerspace, makerspace, LUG. Per quanto riguarda la zona di Matera, Napoli, Bari e dintorni, per esempio, facciamo tutti riferimento a Office Mediterranee, ma ci sono reti di questo tipo ovunque in Italia”, chiarisce Giuseppe Liuzi. “In questo modo è più facile per tutti e c’è coordinamento”.

“Il nostro – aggiunge Salvatore Saldano – essendo un network molto capillare e distribuito nel territorio italiano, ci permette di localizzare la produzione e renderla più snella e veloce. Le produzioni di ciascun Hub, messe in rete, permettono di raggiungere cifre importanti. Come è successo ad esempio con le valvole Charlotte per i caschi da sub, dove diversi Hub territoriali messi in rete sono riusciti ad evadere una richiesta di produzione di 500 pezzi in un solo giorno. Questo rende l’idea di come l’unione fa la forza e condividere senza confini, risulta sempre la scelta migliore”.

Non solo condivisione ma anche ascolto

Nel gruppo non si fa solo condivisione di progetti, ma si raccolgono anche esigenze reali. “Vogliamo essere anche punto di contatto fra makers, medici e personale sanitario per capire quali possono essere le necessità impellenti del momento e permettere, grazie a un ragionamento e confronto tra più persone, di proporre soluzioni, senza interessi economici”, spiega Luciano Cantini, cofondatore della nota azienda di stampanti 3D italiana Kentstrapper. “Il prossimo step è quello di rendere più organico e leggibile il gruppo o migrarlo su una piattaforma più accessibile appena ce ne sarà l’opportunità“.

L’ascolto si pratica anche attraverso un modulo realizzato ad hoc che raccoglie le esigenze specifiche al quale tutti possono contribuire rispondendo e facendo conoscere ad altri.

“The revolution is starting”, si legge nel modulo, la Cambridge University ha iniziato a censire i tanti progetti open source,l’MIT sta lavorando a un progetto open per la realizzazione di un respiratore a basso costo. Poi, a fronte di questo, qualche quotidiano nazionale riporta la notizia di un “brevetto” che non c’è (visto che la registrazione di un brevetto non si fa in genere in poche ore) per cose già ideate, pubblicate e realizzate dalla vasta e attiva comunità di Open Maker. Ma, tant’è. The revolution is starting e qualcuno lo deve ancora comprendere per poterlo apprezzare. La strada è ancora lunga, ma la community è forte.

Facebook Comments