Si chiama Predictive Maintenance, o più semplicemente Manutenzione predittiva, è un nuovo tipo di manutenzione portata alla ribalta dalla trasformazione digitale e si distingue dalle altre manutenzioni tradizionali, correttiva e programmata. Con la manutenzione correttiva la riparazione si esegue solo dopo che un malfunzionamento o un guasto si sono verificati, mentre con quella programmata gli interventi vengono eseguiti sulla base del tempo o dell’intensità di utilizzo. Con la manutenzione predittiva si va oltre, perché è da effettuarsi solo quando necessario, in base all’effettivo utilizzo degli impianti, riuscendo a prevedere eventuali anomalie e a risolverle prima che diano luogo ad avarie.

In pratica, dotando gli impianti di interruttori intelligenti si rendono capaci di fornire informazioni riguardanti il loro stato, come ad esempio la loro data di produzione e di installazione, il numero di operazioni fatte, il valore della corrente media assorbita dall’impianto, l’usura dei contatti e gli interventi subiti. Non solo, è possibile risalire all’attività di manutenzione svolta, e registrare le condizioni ambientali in cui gli stessi impianti operano, o se ci sono polvere, umidità, vibrazioni o agenti chimici.

Tutte queste informazioni, rese disponibili su cloud, vengono elaborate da appositi software con un algoritmo specifico in grado di definire una frequenza di manutenzione ottimizzata sulle reali condizioni dell’impianto, mantenendolo sempre in condizioni di efficienza. In questo modo è possibile attivare interventi di manutenzione in maniera preventiva, appunto, prima che un interruttore vada fuori servizio, in modo da programmare per tempo i fermo-impianti ed evitare guasti sul circuito che causerebbero tempi di inattività alle apparecchiature. E si sa quanto i guasti negli ambienti industriali e di produzione possano influire negativamente sulla redditività: calo di produzione, alti costi di riparazione e rischi per la sicurezza del personale.

Oggi la tecnologia consente di tenere sotto controllo i processi produttivi, le apparecchiature e gli impianti, consentendo di intervenire prima che un guasto si verifichi. Grazie all’intelligenza artificiale il sistema propone una data ottimale prossima di manutenzione, calcolata in base alla previsione di diminuzione dell’efficienza, delle reali condizioni di utilizzo e ambientali.

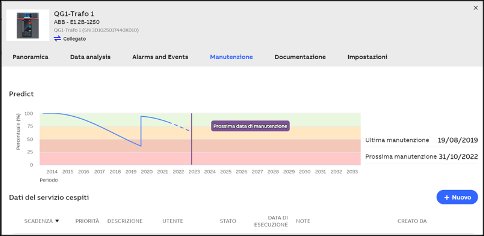

Lavora così ad esempio l’ABB Ability Energy and Asset Manager, che permette già di realizzare la manutenzione sugli interruttori aperti “Emax2”, monitorandone lo stato e ricevendo avvisi preimpostati. Il software di ABB mostra il grafico dello stato di salute degli interruttori connessi alla piattaforma, rappresentato da una curva, dove il 100% è la condizione di salute dell’interruttore nuovo appena installato e perfettamente efficiente. L’intervento di manutenzione predittiva è efficace perché permette all’interruttore di tornare quasi al suo stato iniziale di installazione e alla massima efficienza.

Nel grafico è ben evidente l’efficacia dell’intervento di manutenzione, rappresentato con una linea verticale blu, che ha riportato l’interruttore vicino al suo stato iniziale di installazione. La curva tratteggiata in blu rappresenta le condizioni di salute del prodotto attese dall’ultima rilevazione alla data di prossima manutenzione, indicata con una linea verticale viola.

Per la prima volta non si considera solo l’apparecchiatura, ma anche le condizioni ambientali in cui il dispositivo opera, consentendo di far evolvere un quadro elettrico tradizionale in un quadro intelligente capace di prevedere il futuro. Grazie a funzionalità di questo tipo e ad altre possibilità racchiuse nella cosiddetta Intelligent Distribution, con interruttori e dispositivi intelligenti è possibile avere il pieno controllo di ogni impianto, rilevandone in tempo reale qualsiasi anomalia, stimando il ciclo di vita di ogni apparecchiatura e mettendo a punto strategie di ottimizzazioneper un funzionamento continuo.

Tutto questo riduce i costi e aumenta significativamente efficienza e produttività, con evidenti vantaggi economici. Viene infatti allungata l’aspettativa di vita degli impianti, si riducono i tempi di fermo-macchina, evitando imprevisti e stress dovuti a interventi di manutenzione di emergenza. Si evita anche la manutenzione non necessaria, indirizzando efficacemente le risorse, gestendo meglio le scorte di materiali e pezzi di ricambio. Vengono dunque superati gli svantaggi delle manutenzioni tradizionali, assicurando più elevate prestazioni, continuità di servizio e migliorando la complessiva efficienza produttiva.

Il progressivo diffondersi di dispositivi evoluti e l’emergere delle tecnologie di intelligenza artificiale, consente di integrare nei macchinari industriali sensori d’ogni tipo, e di connettere in rete tali attrezzature, per poi monitorarne di continuo lo stato di funzionamento. In base ai dati raccolti, vengono elaborati modelli predittivi che consentono di ottimizzare la strategia di manutenzione e prendere decisioni più giuste in merito: ad esempio valutare se una manutenzione è urgente per evitare un guasto o se è possibile rimandare un intervento dispendioso perché quella determinata attrezzatura non ne ha realmente necessità.

Molta importanza, come sempre, è rivestita anche dalla raccolta dati: più dati vengono acquisiti dai sensori e più gli algoritmi possono apprendere sulla storia e sulle condizioni delle macchine, in una logica di miglioramento continuo delle metodologie di manutenzione. Siamo di fronte all’inizio di una nuova era, dove includere grazie alle tecnologie digitali una manutenzione predittiva nelle aziende è una strategia che può risultare vincente.

Facebook Comments