Sempre più fabbriche, specialmente negli Stati Uniti, si stanno trasformando in smart factory. Una fabbrica intelligente è “una forma di produzione nell’era dell’Industria 4.0, che ha adottato nuove tecnologie di produzione integrate, come i sistemi di produzione informatica, la realtà aumentata (AR), la realtà virtuale (VR) e l’Internet of Things (IOT)” (Xu et al., 2014). Secondo altri studiosi, invece, “questa è la quarta rivoluzione industriale basata sul concetto di informatica onnipresente nell’industria manifatturiera” (Vaidya et al., 2018). Ericsson la definisce “una fabbrica intelligente altamente automatizzata e crea un precedente su come la produzione intelligente può ottimizzare i processi per l’efficienza e aumentare la produzione attraverso l’automazione”.

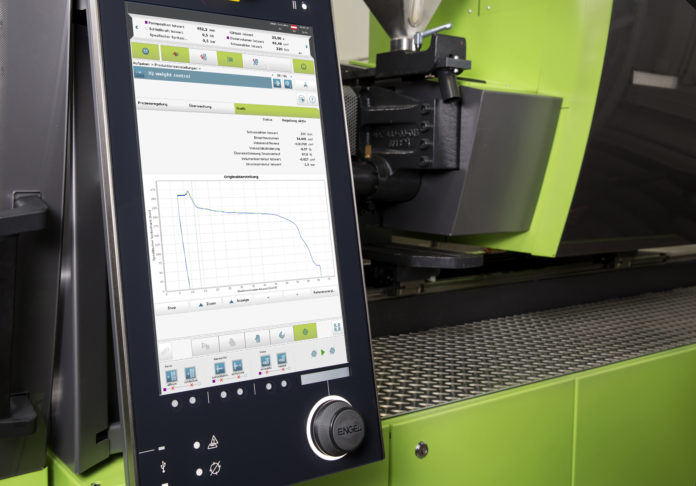

Dunque, quando si parla di smart factory si fa riferimento principalmente all’impiego di tecnologie digitali per aumentare i livelli di adattabilità, che sono in grado di accelerare o cambiare la progettazione di un’azienda e la formazione dei dipendenti, rendendo tutto più flessibile.

Erik Simonsson, capo di Ericsson USA 5G Smart Factory:“Le soluzioni industry connect hanno portato le nostre operazioni di fabbrica intelligenti 5G a diventare ancora più efficienti, affidabili, rispettose dell’ambiente e all’avanguardia. La fabbrica non è solo un sito di produzione, ma anche un luogo di innovazione in cui stiamo lavorando per espandere i nostri case studies […]. Questi casi d’uso mostrano la potenza delle soluzioni wireless per trasformare digitalmente fabbriche e industrie in meglio”.

Alcuni esempi che possono essere fatti riguardano il monitoraggio e la gestione dell’energia, l’utilizzo della realtà aumentata per il supporto da remoto o il processo di disimballaggio automatizzato. Un report di Ericsson su come la connettività wireless stia potenziando l’industria 4.0, spiega più nel dettaglio quanto appena elencato.

Il processo di disimballaggio e trasferimento da un contenitore all’altro riguarda circa metà delle attività di fabbrica, raggiungendo quote come l’80% del lavoro manuale.

“Il materiale non viene sempre consegnato in ordini uniformi, il che richiede tempo per strutturarlo e organizzare”.

L’utilizzo di un robot automatizzato può accelerare questo processo identificando e selezionando i vari scatoloni e materiali dalle piattaforme non organizzate: “il materiale viene quindi posizionato su vassoi con una posizione precisa che permetta di essere rilevato automaticamente dalle linee di produzione”. L’automazione di questo processo, secondo Ericsson, “comporta una riduzione del 50% del tempo di avvolgimento della manodopera e aumenta il tempo di attività della produzione”. Questo tipo di trasformazione digitale delle operazioni di fabbrica può avere impatti positivi anche sugli SDG’s di Agenda 2030. In questo caso l’obiettivo 9 (Industria, innovazione e infrastrutture), nello specifico al punto 9.4: “Migliorare entro il 2030 le infrastrutture e riconfigurare in modo sostenibile le industrie, aumentando l’efficienza nell’utilizzo delle risorse e adottando tecnologie e processi industriali più puliti e sani per l’ambiente, facendo sì che tutti gli stati si mettano in azione nel rispetto delle loro rispettive capacità”. Allo stesso tempo, però, si leggono constatazioni e dati come “diminuzione del 50% degli operatori di magazzino che fanno kitting”, ed è sempre responsabilità dell’azienda capire in che modo e dove impiegare questi operatori sostituiti da robot. Se così non fosse, non sarebbe più possibile parlare di sostenibilità, in quanto quest’ultima non è solamente ambientale, ma anche economica e sociale; inoltre, non ci sarebbe un vero raggiungimento degli obiettivi di Agenda 2030, che includono anche la promozione di “un’industrializzazione inclusiva e sostenibile e aumentare le quote di occupazione nell’industria” (9.2).

Un altro ambito in cui le operazioni abilitano le smart factory rendendole sostenibili è quello della gestione dell’energia.

“L’uso dell’energia industriale è responsabile di quasi il 30% di tutte le emissioni di gas serra degli Stati Uniti, che contribuiscono al cambiamento climatico globale”.

In Italia invece, stando ai dati del rapporto Ispra (Istituto superiore per la protezione e la ricerca ambientale) del 2022, “le emissioni relative al settore processi industriali hanno mostrato una diminuzione del 35,3% dal 1990 al 2020”, un calo – continua il documento – dovuto principalmente alla “riduzione nel settore della chimica (dovuta alla tecnologia di abbattimento resa pienamente operativa nell’industria dell’acido adipico) e delle emissioni della produzione di minerali e metalli. […] Va notato che, salvo le motivazioni spiegate, la recessione economica ha avuto una notevole influenza sui livelli di produzione della maggior parte delle industrie e le conseguenti emissioni negli ultimi anni”.

Vista anche la situazione del caro bollette, “ottenere visibilità sul consumo di energia a livello di dispositivo consente agli operatori di fabbrica di incorporare strategie di ottimizzazione nella gestione della fabbrica”. Così la sostenibilità digitale può contribuire ad analizzare cosa abbia senso fare in un quadro dove il digitale, essendo diventato elemento di trasformazione, impatta anche su economia e società. Rendendo smart il monitoraggio dell’energia è possibile raccogliere i dati “di tutti gli apparecchi energetici della fabbrica per il monitoraggio […] compresi i sistemi di costruzione (riscaldamento, ventilazione, condizionamento dell’aria, pannelli solari, sistemi di irrigazione e monitoraggio del particolato dell’aria)”. Nella smart factory Ericsson USA 5G tutti questi sistemi sono collegati tramite una rete CBRS (Citizens Broadband Radio Service) che è in grado di fornire “i controlli dell’edificio e le attrezzature”. Inoltre, “poiché gli elementi sono collegati in modalità wireless, non vi è alcun costo per tirare il cavo durante l’installazione”, il che porta ad un ulteriore risparmio nella messa a punto del sistema.

Connettendo la fabbrica permette di raccogliere dati in tempo reale sul consumo energetico, consentendo di “regolare continuamente e implementare l’automazione basata su soglie o regole preimpostate e migliorare nel tempo utilizzando l’apprendimento automatico”. Ericsson ha affermato di aver risparmiato circa il 5% del budget “dei sistemi di gestione degli edifici adottando CBRS e aumentando la flessibilità per aggiungere facilmente nuovi sensori in futuro”.

Rendere una fabbrica intelligente significa dunque allinearla con gli SDG’s, in particolare con i seguenti obiettivi: SDG9 (Industria, innovazione e infrastrutture), SDG 17 (Partneship per gli obiettivi), SDG 6 (Acqua pulita e servizi igienico-sanitari), SDG 8 (Lavoro dignitoso e crescita economica), SDG 12 (Consumo e produzione responsabili) e SDG 13 (Lotta contro il cambiamento climatico).

Facebook Comments