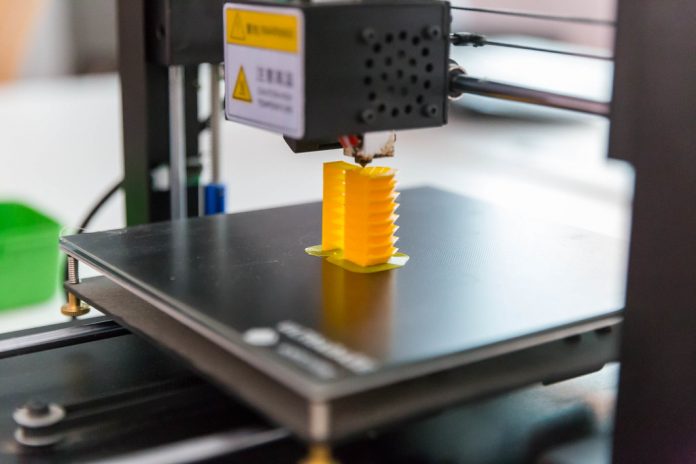

Era la fine di marzo dello scorso anno, a un mese dall’arrivo del Coronavirus in Italia quando, grazie alla stampa 3D, un gruppo di makers riuscì a fabbricare in tempi record valvole per le maschere d’ossigeno da destinare alle terapie intensive degli ospedali che ne erano pericolosamente sprovviste. Da lì diversi laboratori si sono attivati per produrre mascherine fpp2 e fpp3 sia per l’uso quotidiano che per il personale sanitario. Non per niente, a tutt’oggi, uno dei principali settori in cui la stampa 3D viene utilizzata è proprio il settore medicale e l’healthcare, con un mercato del valore di 1,25 miliardi di dollari (dati SmarTech Analysis) e con una particolare predilezione per l’odontotecnica. La stampa 3D e la manifattura additiva, pur facendo parte della catena di produzione da più di 30 anni, hanno avuto così il loro momento di gloria mediatica quando sono venute alla luce per il grande pubblico le loro caratteristiche: la possibilità di personalizzare oggetti secondo specifiche esigenze, la facoltà di produrre una determinata quantità in tempi ragionevoli, la produzione direttamente sul posto senza le lungaggini del trasporto, l’opportunità di rendere open source e sempre migliorabile il design tramite progettazione digitale.

Quando si parla di stampa 3D bisogna tenere in considerazione, e differenziare, l’alto spettro di soluzioni che questa tecnologia può offrire: dalle economiche stampanti che ognuno di noi può acquistare per la propria casa per la creazione di piccoli oggetti, come appunto le valvole per le maschere d’ossigeno, a quelle che rientrano invece nei più complessi scenari collegati all’industria 4.0, riferiti al mondo dell’additive manufacturing. Ed è forse in quest’ultimo ambito applicativo che, soprattutto negli ultimi anni, sono sorte le soluzioni più interessanti.

Sono molti i motivi per i quali la stampa 3D può essere una strategia vincente per la transizione all’economia circolare: la customizzazione del prodotto permette di adattarlo perfettamente ai bisogni del consumatore, la scomponibilità delle parti e il riuso, caratteristici della manifattura additiva, ne allungano il ciclo di vita, così come la possibilità di costruzione delle parti di ricambio integrabili e adattabili nel design primario anche durante l’uso. Inoltre, la stampa 3D consente di limitare i materiali di scarto, la progettazione su CAD, infatti, consente di utilizzare la corretta quantità di materie prime, ottimizzandole.

Tra i vantaggi più urgenti, la vicinanza del centro di produzione alla rete di vendita, che permette di ridurre la carbon footprint legata al trasporto di materiali e il vantaggio di poter produrre oggetti on demand, evitando così stoccaggi, magazzini e quantità eccessive di prodotti sul mercato. Ma non si tratta solo di ridurre il trasporto, pare infatti che la stampa 3D applicata all’automotive, il settore che se ne serve maggiormente a oggi, abbia il potere di costruire mezzi di trasporto più leggeri e quindi meno inquinanti.

I dati

A giudicare dal mercato, non dovremo affrontare una prossima pandemia per realizzare i vantaggi della manifattura additiva tramite stampa 3D: la spesa stimata del settore nel 2021, infatti, si aggira intorno ai 20 miliardi di dollari (dati IDC). Nel 2019 ha raggiunto i 12,1 miliardi di dollari tra ricavi, software per la progettazione, materiali e servizi accessori. La proiezione di crescita della spesa per la stampa 3D è del 24% entro il 2024 ma destinata a raddoppiare ogni 3 anni. A trainare il business, il Nord America e l’Europa che coprono il 95% del mercato globale (dati 3D Hubs 2020). In Europa al primo posto per prodotti 3D si conferma il Regno Unito seguito da Germania, Olanda e Francia. Tra il 2018 e il 2019 il valore totale delle parti stampate in 3D è cresciuto del 300% ma il numero dei pezzi prodotti non ha visto questa crescita esponenziale. Questo vuol dire che la stampa 3D passa da un mercato “basso” a consumatori professionali con esigenze più significative in termini di performance e qualità e pertanto disposti a una maggiore oscillazione dei prezzi.

Nel 2018 in Italia solo il 15% delle manifatture usava i sistemi di stampa 3D e solo il 10,5% si diceva intenzionato a investire nel prossimo futuro, dato che si abbassa al 3% se guardiamo alle PMI.

Consapevolezze e barriere per la transizione

Uno dei limiti per l’adozione della manifattura additiva è da imputarsi ai costi, proibitivi soprattutto per le imprese più piccole. Per fortuna in questo l’Italia può vantare un primato europeo e cioè più di un centinaio di FabLab (laboratori di fabbricazione digitale) in grado di garantire un servizio di stampa 3D on demand che sostituisce l’acquisto dell’attrezzatura.

Nonostante i “contro” legati all’applicazione della stampa 3D – la non adattabilità all’economia di scala, i rischi dell’open source per la proprietà intellettuale, la perdita possibile di posti di lavoro e la riconversione verso nuove competenze, il danno economico per i paesi grandi esportatori, le emissioni sotto forma di polveri non del tutto innocue – dal report HP Digital Manufacturing Trends, emerge come delle migliaia di imprese intervistate, il 50% consideri come scopo principale e trainante della stampa 3D l’apporto di quest’ultima all’economia circolare: in particolare il 90% sottolinea l’importanza della riciclabilità delle materie prime della stampa 3D, la metà degli intervistati ha realizzato come una migliore corrispondenza tra domanda e offerta aiuti ad minimizzare la sovrapproduzione, il 47% ha trovato benefici dalla semplificazione della catena produttiva e dal miglioramento del servizio al cliente che può prolungare la vita dei prodotti. L’80% poi si aspetta un investimento statale per la transizione verso la stampa 3D.

Il sondaggio evidenzia come il principale ostacolo per il passaggio alla manifattura additiva sia la difficoltà nel reperire forza lavoro qualificata. Per affrontare questo deficit di competenze il 64% delle aziende intervistate vorrebbe offrire più servizi di formazione professionale, mentre il 53% pretenderebbe un aiuto da parte delle istituzioni e dei governi per investire in programmi di formazione e job skilling digitale.

Dal polimero allo spreco zero

Perché la stampa 3D sia efficace davvero per gli scopi closed loop dell’economia circolare, c’è bisogno di cogliere le nuove sfide tecnologiche sull’uso dei materiali. Non tutti i polimeri usati nella stampa 3D sono riciclabili o compostabili e il grande obiettivo è proprio quello di ricorrere il meno possibile a materiali vergini. Dalle statistiche emerge che la maggior parte dei sistemi di stampa 3D al mondo (30% circa, dati 3D Hubs) si serve del PLA, un materiale biologico proveniente dall’amido di mais e facilmente biodegradabile a determinate temperature. Grazie a tecniche di estrusione con appositi macchinari, ritenuti però piuttosto costosi dalle aziende, è possibile riciclare gli oggetti in PLA per formulare nuovi filamenti. Tutti gli studi sono però concordi nello stabilire che il riciclo può avvenire fino a 5 volte e sempre a precise condizioni ambientali di temperatura e umidità, prima che il materiale si deteriori o perda le sue proprietà (resistenza a tensione / trazione o alle alte temperature). Un’altra delle materie prime più usate per i filamenti del 3D printing, ABS, è una termoplastica derivata dal petrolio, riciclabile ma non degradabile. La sfida del futuro è, pertanto, quella di coniugare resistenza e qualità dei materiali con l’ecosostenibilità e il riuso: ad esempio l’utilizzo di TPU (poliuretani termoplastici) derivati per il 50% dalla biomassa.

Progressi scientifici e tecnologici, oltre che digitali, sulla resistenza dei materiali e sulle possibilità del riuso faranno fronte a questi aspetti della stampa 3D che se non assicura il riciclo totale del proprio materiale allunga però la vita dei prodotti tramite la preziosissima produzione on demand di pezzi di ricambio personalizzati, la cui domanda rimane alta, come racconta il contest Dare to repair di HP.

In definitiva, perché la stampa 3D possa essere di enorme supporto all’economia circolare, oltre a investimenti da parte delle aziende e alla ricerca in progress, serve un cambio di mentalità creativo che modifichi il rapporto tra il designer e il prodotto, in un senso che unisca gli aspetti materiali e immateriali dell’oggetto con il suo portato di idee, valori, futuro, ma anche un sistema che promuova la condivisione del know how in ottica “open” e collaborativa.

Facebook Comments