La terza parte di “La nuova frontiera del gas naturale”, un approfondimento in tre parti dedicato alle tecnologie per il gas naturale.

Il mercato mondiale del gas ha ricevuto un grande e innovativo impulso grazie alle nuove tecnologie sviluppate per la produzione, la liquefazione, il trasporto, la rigassificazione e la commercializzazione del gas naturale.

Il processo completo prevede che il gas naturale, una volta estratto dal giacimento e portato in superficie, subisca un trattamento per eliminare acqua, azoto, anidride carbonica ed altre impurità. Dopo questa purificazione dalle sostanze estranee, viene pompato, attraverso gasdotti sotterranei o sottomarini, verso i terminali di liquefazione. Questi si trovano tradizionalmente in riva al mare, in prossimità di banchine per il trasporto via nave, ma sono già in produzione i primi impianti interamente FLNG galleggianti, ovvero impianti collocati direttamente in mare e dedicati alla purificazione, al trattamento e allo stoccaggio di gas naturale liquefatto.

Liquefazione e trasporto

La liquefazione è il primo processo chiave: il gas viene progressivamente raffreddato fino a meno di -161.4 °C e subisce un cambiamento di stato fisico passando alla forma liquida. Questo permette di compattare in un solo metro cubo ben 620-630 m3 di gas naturale. Questo cambiamento di stato avviene in impianti di liquefazione che comprendono sezioni di preraffreddamento, estrazione e frazionamento di residui di componenti pesanti. Una volta liquefatto, il gas viene stoccato in grossi serbatoi dotati di un efficiente sistema di isolamento termico che permetta al gas immagazzinato di essere mantenuto al di sotto della sua temperatura di evaporazione per un tempo indefinito.

Lo stoccaggio è il processo di immagazzinamento del gas naturale in forma liquida, ad una temperatura che va da circa -160°C ad una atmosfera, a -110°C a 20 atmosfere. Riducendo il volume del gas diventa più semplice trasportarlo e, appunto, stoccarlo.

I serbatoi utilizzati sono isolati e mantengono il GNL al di sotto della sua temperatura di liquefazione. Possono avere dimensioni e capacità differenti a seconda delle diverse esigenze di stoccaggio. Risultano essere economicamente più vantaggiosi quelli criogenici sferici ed il più grandi possibile perché minimizzano la superficie di scambio termico rispetto al volume del serbatoio stesso.

Il GNL viene quindi pompato a bordo di speciali navi metaniere dotate di serbatoi simili ai precedenti e di impianti criogenici che permettono di mantenere il necessario isolamento termico per tutto il viaggio successivo.

La rigassificazione

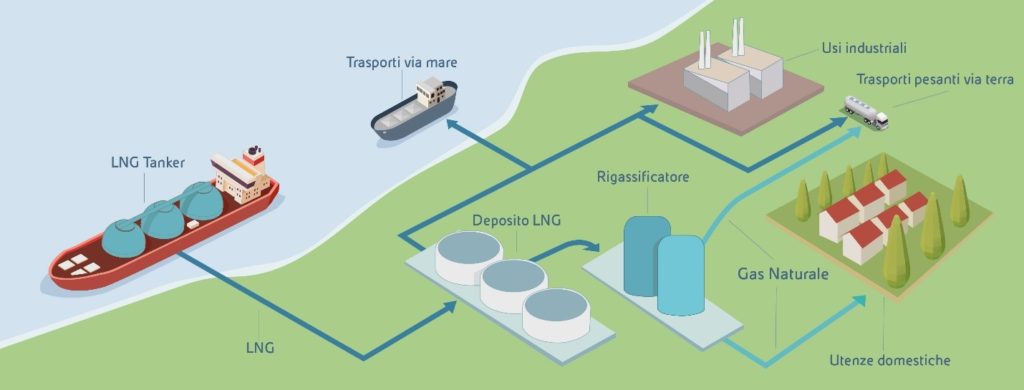

Una volta che la nave metaniera è giunta a destinazione, Il gas, sempre liquefatto, viene trasferito dalla nave ad un serbatoio di stoccaggio all’interno del rigassificatore, dove mantiene le medesime condizioni fisiche di trasporto. Quest’ultimo, il secondo elemento chiave della tecnologia, è un impianto industriale che permette di riportare il prodotto dallo stato liquido utilizzato nel trasporto marittimo a quello gassoso utile per il trasporto terrestre ed il consumo finale. Gli impianti di rigassificazione possono essere realizzati a terra (su strutture onshore), oppure in alto mare (offshore), o su particolari terminali galleggianti ancorati al fondo del mare detti “unità galleggianti di stoccaggio e rigassificazione” (Floating Storage and Regasification Unit, FSRU), come l’impianto Offshore GNL Toscana davanti a Livorno, attivato nel 2013 o di Golar Tundra, recentemente attraccato al porto di Piombino, nelle vicinanze di Livorno.

Il percorso di rigassificazione del gas naturale liquefatto

Esistono anche vere e proprie isole artificiali (GBS, Gravity Based Structure), come il Terminale GNL Adriatico al largo di Porto Viro, in provincia di Rovigo, attivo dal 2009.

Gli impianti onshore sono realizzati normalmente presso strutture portuali, per poter fruire del necessario supporto tecnico e logistico. Per motivi di sicurezza sono spesso esclusi dal bacino portuale, e si trovano su pontili in mare aperto. In Italia, la prima struttura mai realizzata è proprio di questo tipo – progettato e costruito fra la fine egli anni ’60 e attivo dall’inizio degli anni ’70 – si trova a Panigaglia in provincia di La Spezia.

All’interno del rigassificatore, il GNL viene inviato ad un vaporizzatore che aumentandone la temperatura provoca il cambiamento di stato inverso con l’espansione del gas, che torna al suo stato fisico naturale. La variazione di temperatura avviene in genere tramite lo scambio termico in fasci tubieri tra gas liquido e acqua di mare, che cede il proprio calore al gas; la pressione invece viene ridotta tramite l’espansione del gas in appositi serbatoi. A questo punto il gas può essere immesso nella rete di distribuzione nazionale.

I rigassificatori possono essere abbinati ad impianti che prevedono l’uso di basse temperature (ad esempio stabilimenti di surgelazione di cibi), riciclando così l’energia frigorifera con evidenti risparmi energetici. Inoltre, l’acqua fredda in uscita da un rigassificatore può essere sfruttata come sorgente fredda in un impianto di produzione di energia che sfrutti il gradiente termodinamico rispetto alla temperatura delle acque circostanti. In Italia, il dipartimento per l’energia e la ricerca ambientale dell’Università di Palermo sta studiando queste possibili applicazioni..

Facebook Comments