In vista delle nuove sfide per la lotta al cambiamento climatico, le case automobilistiche sono chiamate in causa nel fare la propria parte al fine di trovare soluzioni sempre più sostenibili. In particolare, data l’enorme diversità che caratterizza il complesso mix di motorizzazioni, le case costruttrici dovranno adattarsi sempre più ai continui mutamenti di un mondo in costante evoluzione.

È quanto emerge dal rapporto 2035 Global Powertrain Forecast Report Flexing for the Future, sponsorizzato da ABB Robotics, per cui la transizione ai veicoli elettrici implica che la fabbricazione degli autoveicoli sia in grado di gestire la grande complessità nell’assemblaggio e nelle catene di fornitura. Secondo il report, redatto dalla divisione di studi automobilistici di Ultima Media, le case automobilistiche devono essere più flessibili e collaborative lungo tutta la loro filiera produttiva e logistica, per far fronte agli ambiziosi obbiettivi dell’emergenza climatica, insieme al rapido evolversi delle normative sulla questione.

Per stare sempre al passo e mantenere redditività e qualità anche in futuro, bisogna essere in grado di gestire la variabilità che caratterizza il settore: dalla benzina al diesel, dall’ibrido alle batterie elettriche, fino alle tecnologie emergenti come le celle a combustibile a idrogeno. Dato che i tradizionali motori a combustione sono completamente diversi dai nuovi motori elettrici, questa grande varietà di componenti e processi porta una complessità che può diventare rapidamente ingestibile, coinvolgendo tutte le catene globali di logistica e forniture.

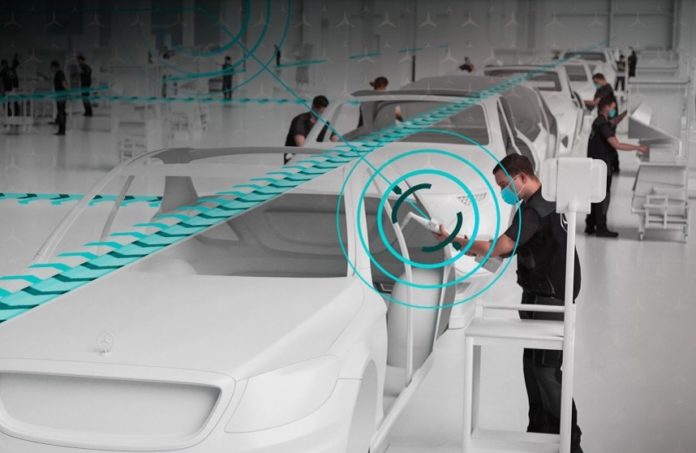

A questo si aggiungono anche la velocità con cui cambiano le condizioni di mercato, gli incentivi statali, la legislazione e persino la tecnologia di base, costringendo le case costruttrici a progettare fabbriche sempre più flessibili (le “fabbriche del futuro”), per poter rispondere a tutte queste variabili. Il report invita quindi le aziende a puntare sempre di più sulla digitalizzazione e sull’automazione, unici assi nella manica per ottenere la flessibilità necessaria al fine di gestire tale varietà.

Secondo quanto indicato nel rapporto, una delle tecnologie più importanti per supportare questa flessibilità è l’introduzione di sistemi di logistica e movimentazione dei materiali con una maggiore autonomia. In particolare, le case costruttrici puntano sempre più sui cosiddetti Autonomous Mobile Robot (AMR) per movimentare i materiali con grande flessibilità. In pratica, creando un “gemello digitale” dell’impianto, le modifiche possono essere esaminate e ottimizzate in anticipo. Una volta perfezionato il progetto di una cella nel mondo virtuale, la corrispondente unità pienamente validata può essere implementata velocemente in tutto il mondo.

La produzione per celle consente anche di riutilizzare o spostare i robot nelle zone dove c’è maggiore richiesta, semplicemente “sollevandolo e spostandolo”, cosicché una stessa risorsa possa essere utilizzata più a lungo e oltre il suo scopo originale. In questo modo viene risolta anche la necessità di maggiore collaborazione fra l’azienda produttrice e il partner di automazione. Il problema per molti OEM e fornitori Tier-1 è infatti che le loro competenze tendono a concentrarsi su tecnologie di prodotto e processi produttivi particolari. Di conseguenza, il modo migliore per sviluppare soluzioni velocemente è collaborare con un partner esterno idoneo.

“Rivalutando le tradizionali architetture di produzione basate su linee lunghe e adottando celle modulari dedicate, i costruttori sono in grado di modificare o persino sostituire singole celle senza incorrere in costosi fermi di produzione”, spiega Joerg Reger, Managing Director del business automotive di ABB Robotics: “Queste modifiche alla produzione con zero perdite consentono agli OEM di partire in piccolo e sviluppare progressivamente le sezioni fondamentali del processo di assemblaggio, aggiungendo o riadattando le celle secondo l’andamento della domanda. Progettando processi flessibili fin dall’inizio, offriamo una soluzione non solo per gestire questa complessità crescente, ma anche per trasformarla in un’opportunità.”

Unendo le conoscenze di processo del fornitore alle competenze di automazione di un’azienda esterna si possono co-creare soluzioni di automazione nelle quali i prodotti non siano solo “progettati per la produzione”, ma anche “progettati per l’automazione”. Questo favorirà un maggior utilizzo dell’automazione nel processo produttivo, come dimostra il crescente impiego di robot nelle operazioni di allestimento e assemblaggio finali. O di nuove tecnologie come PixelPaint di ABB, che eliminano la necessità di manodopera che rallenta la produzione.

Più flessibilità, digitalizzazione e automazione: la ricetta per la sostenibilità. Ma per massimizzare l’efficienza produttiva in un contesto incerto e in rapida evoluzione, sottolinea in chiusura il Report di ABB Robotics, servirà comunque una visione completamente nuova.

Facebook Comments